Особенности и проблемы флексографской и глубокой печати в Казахстане. Перспективы развития (взгляд изнутри)

Заходя в любой продуктовый супермаркет на территории Казахстана, впрочем, как и любой другой страны, можно увидеть огромное количество всевозможных красивых и броских упаковок из полимеров, бумаги, картона и композитных (многослойных) материалов. И большая часть этих упаковок запечатывается при производстве методом флексографской или глубокой печати.

Следует, наверное, коротко описать оба метода для тех, кто не очень хорошо ориентируется в теме.

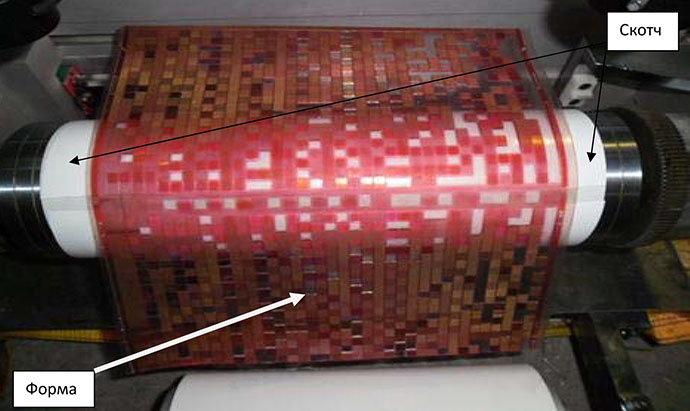

Флексографская печать – разновидность высокой печати (то есть печатные элементы формы гораздо выше пробельных элементов). Флексографская печать очень многогранна по своим технологическим разновидностям, но об этом позже. Объединяет все разновидности флексографской печати наличие относительно мягкой резино-полимерной формы, которая и создаёт все преимущества и недостатки этого способа печати над некоторыми другими. Основное преимущество в том, что за счёт мягкой формы можно наносить изображение на очень профилированные поверхности (лучше в этом плане, пожалуй, только тампонная печать). То есть, если поверхность запечатываемого материала имеет не ровную поверхность (с какими-то выемками и возвышенностями – например, профиль “Лён” или “Пергамент”), то мягкая флексографская форма хорошо обкатывает все неровности и наносит краску, как в углубления, так и на выступающие части поверхности материала. Но, мягкость формы приносит и осложнения – высокий ростиск растровых точек и двойной край (ореол) вокруг отпечатанных элементов. Существует много производителей форм (а, формы готовятся для печати очень отличающимися методами), твёрдостей форм и особых свойств (например, плоская вершина растровой точки). Кроме того, большинство форм до сих пор всё же наклеиваются на формный цилиндр (или гильзу) на двухсторонний скотч, который участвует в закреплении формы на цилиндре, и добавляет свою лепту в конечную твёрдость системы форма-скотч. А, выбор скотча становится, не менее важен для конечного результата печати, чем выбор типа формной пластины и способа её изготовления.

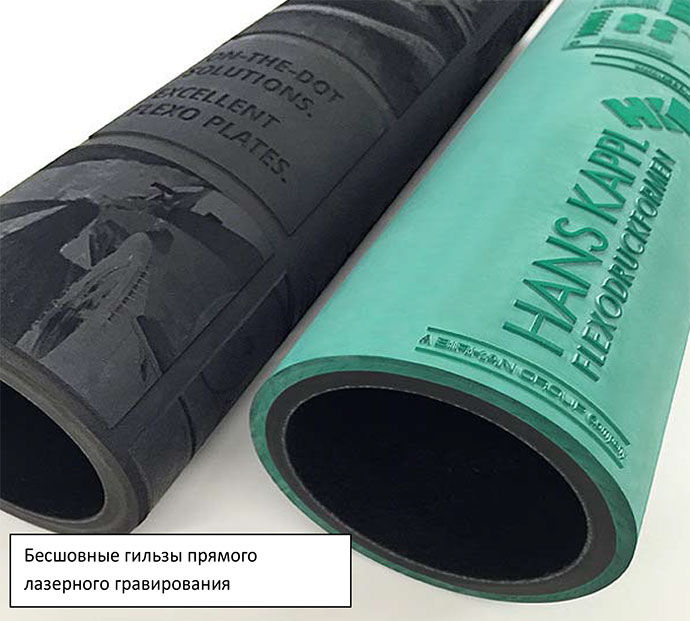

Такой способ закрепления формных флексографских пластин довольно прост и дёшев, но имеет очень существенный недостаток – шов после приклейки, который часто расходится при центробежных нагрузках и при попадании краски. Сегодня уже существуют бесшовные технологии производства флексоформ, но большого распространения в Казахстане они ещё не получили.

Для бесшовных гильз уже не нужен скотч, но важен выбор верхнего слоя гильзы, на котором будет производиться гравирование. Требования схожи с теми, которые предъявляются к обычным плоским флексопластинам, но есть и свои неудобства, и особенности.

Возвращаясь к обычным плоским пластинам, нельзя не упомянуть о необходимости расчета дисторсии. Дисторсия – это коэффициент уменьшения длины пластины для компенсации растяжения печатного слоя при наклейке на цилиндрическую поверхность. То есть, при наклейке на цилиндр или гильзу мягкая поверхность формы немного растянется (примерно 4-6%) и по специальным формулам можно это растяжение посчитать заранее и при изготовлении формы учесть.

В Казахстане я не знаю ни одной установки прямого лазерного гравирования флексографских форм.

Большинство флексографских форм в Казахстане производится традиционным методом вымывания в растворителе. Уже есть и репроцентры, специализирующиеся на изготовлении флексоформ с файлов заказчика. Гораздо меньше флексотипографий, которые используют водовымывные пластины. На мой взгляд, водовымывная технология имеет лучшие перспективы.

Разновидности флексопечати можно условно разделить на 3 группы по типам используемых машин и основной выпускаемой продукции:

- Узкорулонные печатные флексо-машины. Чаще всего применяются УФ-краски, но могут применяться и другие краски при наличии соответствующих сушек. Самый распространённый вид работ – это самоклеющиеся этикетки. Обычно одной печати совсем не достаточно и требуется множество отделочных добавочных функций (холодное и горячее тиснение фольгой, делам-релам, высечка, нанесение тактильного лака, трафарет, конгрев и так далее). Все эти дополнительные функции могут быть интегрированы в печатную машину или выполняться на отдельном оборудовании. Проблемы таких типографий в том, что им хронически не хватает средств для покупки и апгрейда оборудования, которое бы отвечало современным потребностям рынка самоклеющейся этикетки. Стандарты отделки в этом сегменте рынка настолько высоки, что не редки печатные машины 10-12 печатных секций с 1-2 секциями глубокой печати или трафарета и иным модульным оборудованием для отделки. Поэтому “денежные” заказчики, зачастую, предпочитают заказывать этикетки за границей (в России или Европе), где такие возможности в разы выше.И отечественным печатникам остаётся только более простая (и, соответственно, более дешёвая) часть рынка. И на этом, оставшемся рынке, конкуренция очень большая.

- Ярусные машины (обычно не очень новые машины – б/у) средней и большой ширины для печати, в основном, по полиэтилену (пакеты-маечки для супермаркетов, пакеты с вырубными усиленными ручками, реже печать молочных пакетов и так далее). Обычно - это довольно примитивная печать, без особых изысков и отделок. Таких типографий в Казахстане подавляющее большинство. Этот сегмент рынка за последние годы очень сильно подешевел и норма прибыли очень упала. Типографии выживают только за счёт удешевления выдува собственного полиэтиленового рукава (снижения толщины стенки и поиска поле дешёвого поставщика полиэтиленовых гранул). Наличие 5-10 экструдеров в таких типографиях не редкость.

- Флексографские машины с центральным барабаном, вокруг которого, как планеты, вокруг солнца, располагаются печатные секции. Часто такие печатные машины ещё называют “планетарными”. Такие печатные машины весьма дороги и позиционируются на рынке как высокопроизводительные и средне- и широкоформатные. В сравнении с машинами глубокой печати, про такие машины можно сказать, что по производительности они не уступают, а по оперативности и “всеядности” к запечатываемым материалам, всё же, превосходят машины глубокой печати. Последнее время такие машины комплектуются всё чаще гильзовыми формными цилиндрами и гильзовыми же анилоксами, которые ускоряют довольно длительную приладку на таких машинах. Стихией для таких машин являются средние и большие тиражи. Большая ширина таких машин подразумевает и такие же большие формы, которые стоят дорого и должны окупиться в тираже или в нескольких тиражах. Поэтому маленькие и разовые тиражи для таких печатных машин не подходящая сфера деятельности.

Теперь о моих предположениях, или если хотите, о предсказаниях на рынке флексографской печати.

Флексографская печать - это на 99% зависимый от упаковки сегмент полиграфии. То есть, практически всё, что делается с помощью флексографской печати - это упаковка или часть упаковки. Поэтому, если в стране слабо развиты или, ещё хуже, деградируют, перерабатывающая, лёгкая или продовольственная отрасли промышленности, то ожидать роста заказов во флексографии не следует. Например, если какое-то предприятие наладило выпуск чипсов, то ему понадобится упаковка для фасовки товара, групповая упаковка для транспортировки товара и так далее. И, если в стране созданы условия, при которых выгоднее разместить заказы на упаковку внутри страны, то развивается и растёт местная полиграфическая индустрия. Если же выгоднее заказать за границей, то полиграфия деградирует. Это касается не только флексографии, но и офсета – например, книги и журналы, учебники и так далее.

- Рынок самоклеящейся этикетки будет стагнировать и медленно сокращаться. Связаны мои такие негативные ожидания с тем, что количество потребителей такой этикетки не увеличивается. Мало того, в попытках повысить конкурентоспособность своей продукции, некоторые казахстанские потребители самоклеящихся этикеток, перераспределяют свои заказы в РФ, Китай или дальнее зарубежье. Связано это с тем, что казахстанским печатникам не по карману быстро обновлять технику, чтобы угнаться за модой в отделке самоклеящихся этикеток. А, уникальность и неповторимость отделки для самоклеящихся этикеток стали не только модой, но и конкурентным преимуществом при продаже товаров. Наши флексографщики не могут вложить огромные кредитные средства, если перспективы их возврата не обнадёживают или государство не помогает. Последнее время на рынке “самоклейки” всё больше заявляют о себе Цифровые печатные машины. Уже прошло то время, когда цифровые машины позиционировались только как альтернатива оперативному офсету. Сегодня отделка этикеток на ЦМ ничуть не уступает флексографским машинам, а по скорости подготовки производства и оперативности превосходит флексографию. Нельзя не сказать и о попытках офсетной технологии Letter Press занять свою нишу в производстве самоклеящихся этикеток.

Подытоживая сказанное выше, можно предположить, что новым игрокам на этом рынке, придётся только пытаться “откусить” своего клиента у конкурентов, не слишком рассчитывая на появление новых потребителей их продукции.

- Учитывая всё более мощное давление экологического наступления на полимерные материалы, перспективы типографий, ориентированных на производство и печать не дорогих и простых пакетов для розничных торговых организаций, видятся тоже не очень радужными. Обладателям большого количества экструдеров для выдува полиэтиленовых рукавов, как мне кажется, нужно готовиться к тому, чтобы понемногу избавляться от их половины. Правда, рынок сам подсказывает замену – бумажные пакеты. Те из типографий, кто вовремя диверсифицируется (докупит оборудование для склеивания бумажных пакетов), тот сможет более или менее плавно пройти этап частичного вытеснения полиэтиленовых пакетов с рынка. Конечно, можно всем клиентам красочно рассказывать о том, что есть добавки для полиэтилена, которые только немного сделают пакет дороже, но позволят ускорить его биоразложение, то есть сделать его более экологичным, но, боюсь, это будет сложно и не эффективно.

Я в течение 10-15 лет наблюдал, как менялся рынок полиэтиленовых пакетов. Сначала это были толстые прочные пакеты с 2-х,3-х и даже 4-х красочной печатью, но со временем пакеты становились всё тоньше и меньше, а печать деградировала до 1-го или 2-х цветов, а площадь изображения уменьшалась с каждым годом. Дошло до того, что, например, некому стало печатать красивые многокрасочные пакеты на и большая часть таких пакетов на рынке Казахстана импортные.

Одним словом, рынок пакетов будет “съёживаться”, но на замену будут приходить биоразлагаемые материалы и, особенно, бумага. Учитывая, что крафт-бумага в Казахстане почти вся импортная, трудно ожидать, что наши пакеты будут дешевле, чем, например, в Китае или России. В лучшем случае, конкурентная цена будет достигаться минимизацией прибыли типографий, что, опять же, повлечёт снижение возможности расширяться и обновлять парк оборудования.

- Рынок оборачиваемых и термоусадочных этикеток. Во всём мире доля термоусадочных этикеток от общего их количества оценивается в 17-20%. Но, в Казахстане, по моей оценке, эта доля вряд ли больше 5-6%. Из разговоров с потенциальными потребителями термоусадочной этикетки я, в основном, слышу о дороговизне такой этикетки, но почти не слышу о дешевизне и простоте оборудования для нанесения термоусадочной этикетки. Настроить оборудование для оборачиваемой этикетки, на мой взгляд, гораздо сложнее (учитывая сложности с выбором клея и частыми проблемами с растяжением всё более тонкого полипропилена) и требуется более высокая квалификация наладчиков и технологов. Кроме того, на казахстанском рынке более распространена термоусадочная этикетка из более дешевого ПВХ (с усадкой до 55%), а более дорогая, но считающаяся более экологичной, этикетка из ПЭТ (с усадкой до 75%) присутствует чаще всего в импортном исполнении.

Основной проблемой при производстве оборачиваемой этикетки вижу, опять же из-за стремления минимизировать затраты типографиями, применение так называемых “универсальных” красок на растворителе при печати. Такие краски, вроде бы, подходят и для межслойной печати (под ламинацию) и для прямой печати. Но это самообман. Важнейшим свойством этикетки с прямой печатью являются стойкость к царапанию и истиранию. А, эти стойкости достигаются за счёт добавления в краску большего количества воска, силикона и, иногда, и тефлона. Все эти компоненты стоят денег и, если их в краске больше, то и краска для прямой печати дороже универсальной, в которой эти компоненты минимизированы в угоду применимости для ламинации. Но, эти же универсальные краски и для ламинации подходят условно, так как всё же содержат больше воска, чем специализированные краски для ламинации.Сейчас властвуют универсальные краски. Запроспотребителей на качество и эксплуатационную стойкость этикеток сейчас в Казахстане низок – прежде всего, интересна низкая цена, поэтому-то типографии и стремятся обойтись одной краской. Тут и возникает замкнутый круг. Как только появляется потребитель с высокими требованиями по качеству отпечатанной поверхности или качеству ламинации, то у большинства казахстанских типографий не оказывается инструментов для удовлетворения этих требований.И такие клиенты уходят со своимизаказами за границу, ещё более обедняя загрузку наших типографий.

Общая и глубочайшая проблема всей отрасли упаковки в том, что подавляющее большинство расходных материалов импортные и очень сложная, долгаяи дорогая логистика от производителя до Казахстанских потребителей красок, плёнок, бумаг и так далее. Например, краска, которая где-нибудь в Южной Корее стоит 3,5 американских доллара за килограмм, то после доставки и растаможки в Казахстане, выплаты НДС и так далее, имеет себестоимость уже 6,0-6,5 доллара за килограмм. И так по любому импортируемому расходному материалу. Кроме того, важную роль играет обменный курс доллара и евро, от которых напрямую зависят цены на краски, сырьёи другие расходные материалы. Тем самым наш не очень богатый производитель упаковки оперирует более дорогими материалами и его конкурентноспособностьочень низкая, а норма прибыли не позволяет развиваться. То есть нашему производителю нужно купить, например, плёнку из России, Турции или Индии, а краску из Европы, Индии или Китая, а ракельные ножи из Европы, Китаяили США, а запчасти к печатной машине из Тайваня или Европы, и так далее. Когда сложишь все эти доставки и разтаможки, НДС, то вообще удивительно как наша полиграфическая отрасль выживает.

Подытоживая всё вышесказанное, можно утверждать, что полиграфическая отрасль в Казахстане, флексографияи глубокая печать в том числе, напрямую зависят от развития обрабатывающей промышленности и общей экономической ситуации в стране, от обменного курса валют, логистических особенностейи так далее. После ощутимого рывка в 2000-х годах, развитие замедлилось и практически сошло на нет.

Считаю, что вхождение Казахстана в Таможенный Союз принесло как много положительных моментов, так и не очень вдохновляющих. Наш полиграфический рынок изначально более слабо развит, чем, например, российский или белорусский и часть отечественных потребителей мы потеряли.

Последнее время на флексогафическом рынке Казахстана всё явственнее ощущается возрастающая конкуренция и с другим нашим соседом – Узбекистаном. Развитие упаковочного рынка Узбекистана вышло из застоя, производственные мощности растут в геометрической прогрессиии они активно стали работать с потенциальными клиентами в Казахстане.

То есть, пока я не вижу положительной динамики в перспективах развития полиграфического и упаковочного рынков в Казахстане.

Технолог компании ВИП Системы Фанайлов В.Н.