Как печатать в офсете по DIN ISO

Как печатать в офсете по ISO?

В каждой типографии, которая достигает определённого уровня развития, рано или поздно встаёт вопрос о том, как можно оцифровать и систематизировать печатный и допечатный процесс. Что для этого нужно сделать? Какие потребуются инструменты? Какие параметры нужно контролировать, и какие значения этих параметров должны быть? В каком порядке и что тестировать? Как построить алгоритм внедрения стандартизации? И ещё много и много вопросов.

Сначала всё это кажется горой неизвестных и не всегда понятных факторов, которые нужно как-то увязать друг с другом. Но, есть подсказка. Мало того, не просто подсказка, а документ с точными цифровыми нормами и наборами стандартизируемых параметров. Называется этот документ ISO 12647-2:2013 “Graphic technology – Process control for the production of half-tone colour separations, proof and production prints. Part 2: Offset lithographic process”.

Этот документ появился в 1996 году и редактировался в 2004(2007) и 2013 годах. ISO 12647 в версии 2004 года был переведён на русский язык с небольшими дополнениями и вступил в силу в 2013 году как российский стандарт под именем ГОСТ Р 54766-2011 (ИСО 12647-2:2004) “Технология полиграфии. Контроль процесса изготовления цифровых файлов, растровых цветоделений, пробных и тиражных оттисков. Часть 2. Процессы офсетной печати”. Пока я не имею данных об изменении российского ГОСТ в соответствии с новой редакцией ISO от 2013 года. Поэтому для удобства (чтобы не переводить с английского языка) воспользуюсь российским ГОСТ.

Напомню, что части этого стандарта нормируют разные виды печати:

- Часть 1: Параметры и методы измерения

- Часть 2: Офсетные процессы

- Часть 3: Офсетная печать Cold set и печать на газетной бумаге

- Часть 4: Процесс печати гравюры (глубокая печать)

- Часть 5: Шелкотрафаретная печать

- Часть 6: Флексографическая печать

В данной статье будет рассматриваться именно 2-я часть – офсетная.

ГОСТ вводит термины и определения для общего понимания процессов и задач. Устаревшим в этом ГОСТ-е уже является то, что много определений дано для плёночных фотоформ и, таким образом, для аналоговых печатных форм, которые уже почти не используются. СтР производство формных пластин не требует соблюдения многих параметров, рассчитанных на фотоформы.

1.Сначала вводится понятие “Качество формы”.

2. Первое определение, которое значимо для офсетной печати, вводится под названием “Частота растра” или более удобно для многих “Линиатура растра”. Определяется, что предпочтительной для четырёхцветной печати (триадной) является линиатура 45-80 см-1 (то есть 45-80 линий на сантиметр или 112- 200 линий на дюйм). Даются точные рекомендации по плотности растра для различных применений офсетной печати:

а) от 45 до 70 см-1 – для рулонной офсетной периодической печати (иначе говоря - для газет).

б) от 52 до 70 см-1 – для многокрасочной печати бесконечных формуляров на мелованной бумаге, причём 52см-1 – это для немелованной бумаги.

в) от 60 см-1 и выше – для коммерческой/специальной печати (или попросту - для листовой печати).

Примечание: Вне диапазона 45-80см-1 общие правила, определённые ГОСТ Р и ИСО 12647-1, остаются действительными, но специфические могут отличаться.

Кроме того, определяется, что размер стохастического (или гибридного) растра для мелованной бумаги должен быть около 20 мкм, а для не мелованной бумаги – 30 мкм.

3. Вводится понятие “Угол поворота растра”.

4. Следующее понятие «Форма растровой точки и её связь со значением тона”.

5. Далее «Допустимое геометрическое отклонение размера изображения”.

6. И, наконец, «Суммарное значение тона”. Это весьма важный параметр для триадной печати, который ограничивает «полёт фантазии” дизайнеров при создании чрезмерно насыщенных цветов при наложении CMYK на различных бумагах.

|

Тип Бумаги |

Вид печати |

Суммарное значение тона |

Максимальное значение для чёрной краски |

|

1 и 2 мелованные глянцевая и матовая |

Листовая офсетная печать |

Не более 330% |

95% |

|

1 и 2 мелованные глянцевая и матовая |

Рулонная офсетная печать (Hot Set) |

Не более 300% |

95% |

|

3 LWC improved, улучшенная легкомелованная |

Рулонная офсетная печать (Hot Set) |

Не более 300% |

98% |

|

3 LWC standard, стандартная легкомелованная |

Рулонная офсетная печать (Hot Set) |

Не более 300% |

98% |

|

4 белая офсетная |

Листовая и рулонная офсетная печать (Hot Set) |

Не более 300% |

98% |

|

5 желтоватая офсетная |

Листовая и рулонная офсетная печать (Hot Set) |

Не более 320% |

100% |

|

2 мелованная матовая |

Печать бесконечных формуляров с УФ-сушкой |

Не более 300% |

100% |

|

4 белая офсетная |

Печать бесконечных формуляров без сушки |

Не более 280% |

100% |

|

SC paper, суперкаландрированная |

Рулонная офсетная печать (Hot Set) |

Не более 270% |

100% |

|

MFC paper, машинного мелования |

Рулонная офсетная печать (Hot Set) |

Не более 280% |

98% |

|

SNP paper, стандартная газетная |

Рулонная офсетная печать (Hot Set) |

Не более 260% |

98% |

Иногда, в типографиях так увлекаются печатью в CMYK, что стараются все, даже самые сложные и интенсивные цвета печатать только четырьмя красками. Конечно, удобно – на машине всегда на одних и тех же секциях стоят краски одних и тех же цветов и количество смывок минимально. Но потому и существуют каталоги цветов типа Color Bridge, которые наглядно показывают, как иногда существенно различаются цвета в системе CMYK и в системе Pantone. Многие цвета в CMYK воспроизвести вообще нельзя – слишком ограниченный цветовой охват. Но, некоторые дизайнеры всё же пытаются планировать цвета вроде 100% Black+90% Cyan+80%Magenta+90%Yellow. В сумме это равно 360%!!! При таких слоях краски печатный треппинг (наложение красок поверх друг друга) настолько не стабилен и не правилен, что отпечатать это становится не возможно и разнооттеночность взлетает в разы. Вот для таких дизайнеров и введены ограничения по суммарному значению тона. Как видно из таблицы этот параметр даже на самых качественных бумагах не должен превышать 330%, не говоря уже о более низкосортных бумагах.

Далее вводятся стандарты цвета типов бумаги в системе CIELab. Плюс нормируется глянец (блеск) и яркость (белизна) бумаг. Особо отмечается, что цвет бумаги для цветопробы должен быть идентичен тиражной бумаге

|

Тип бумаги |

Координаты в CIELab |

Глянец, % |

Яркость по ISO |

Масса, г/м2 |

|

1 мелованная глянцевая белая |

L=93 (95) |

65 |

89 |

115 |

|

2 мелованная матовая белая |

L=93 (95) |

38 |

89 |

115 |

|

3 LWC improved, улучшенная легкомелованная |

L=89 (92) |

- |

- |

65 |

|

3 LWC standard, стандартная легкомелованная |

L=87 (90) |

- |

- |

65 |

|

4 белая офсетная |

L=92 (95) |

6 |

93 |

115 |

|

5 желтоватая офсетная |

L=94 (96) |

6 |

- |

115 |

|

SC paper, суперкаландрированная |

L=86 (89) |

- |

- |

56 |

|

MFC paper, машинного мелования |

L=87 (90) |

- |

- |

- |

|

SNP paper, стандартная газетная |

L=82 (85) |

- |

- |

- |

|

Допуски |

L=+-3 |

+-5 |

- |

- |

|

Эталонная бумага |

L=94,8 |

70-80 |

78 |

150 |

Значения в скобках – это значения на белой подложке, а без скобок на чёрной подложке. Значения в скобках нужно для того, чтобы, при использовании бумаги по глянцу и яркости идентичной тем, что указаны в таблице, но гораздо выше по массе (то есть гораздо менее прозрачной), нужно будет руководствоваться именно значениями в скобках.

Измерения CIELab требуется производить в соответствии с ГОСТ Р и ИСО 12647-1: источник света D50, наблюдатель 2°, геометрия 0/45 или 45/0, чёрная основа.

Измерение яркости должно производиться в соответствии с ИСО 8254-1 (приложение ДБ, пункт 2), метод TAPPI.

Для чего же вводятся эти все нормированные параметры бумаг? Всё достаточно просто. Сейчас существует огромное множество бумаг и картонов, произведённых в разных уголках мира. Некоторые производители даже не пытаются соответствовать ISO, а кто-то из производителей сильно злоупотребляет добавлением оптических отбеливателей, которые сразу искажают измерения всех CMYK - цветов, так как подсвечивают синим цветом, как если бы источник света в спектроденситометре был не белым, а голубым. Фильтры приборов в присутствии отбеливателей работают не правильно и показания далеки от реальности. Если есть сомнения в том, есть ли в бумаге оптические отбеливатели (например, если печатали прошлый тираж на одной бумаге, а следующий тираж, по какой-либо причине, нужно печатать на другой бумаге и цвет не получается), рекомендую сравнить обе бумаги в УФ-свете. Если одна из бумаг светится при УФ-облучении жёлтым, а другая голубым или синим, то, к сожалению, точно повторить цвет не удастся. Да, можно и нужно откалибровать измерительный инструмент на бумагу, но если Lab координаты, глянец и яркость выбранной бумаги сильно отличаются от стандарта, то достаточно точно по ISO отпечатать уже не удастся. То есть, если взять глянцевую мелованную бумагу с яркостью не 89, а, например, 95, то отпечатанные цвета будут светлее (параметр L), чем требования ISO и, одновременно, сместятся характеристики а и b (в координатах Lab). Часто, почему-то, мелованные макулатурные картоны с непонятным глянцем и сероватой печатной поверхностью считают соответствующими “примерно” мелованной глянцевой бумаге. Но, если потрудиться измерить глянец таких картонов, то увидим значение 42-45, что гораздо ближе к матовым мелованным бумагам – а печатают многие по характеристикам глянцевых бумаг. А, впитывающая способность таких картонов ближе к офсетным бумагам, что тоже порождает определённые трудности. Поэтому ISO или ГОСТ не дают ответов на все вопросы, а только создают рамочные нормы, внутри которых можно выработать свои специфические, для конкретного предприятия, технологические параметры.

Следом по ГОСТ устанавливается порядок наложения красок голубая – пурпурная – жёлтая и указываются координаты цветов CMYK для 100% плашек в системе CIELab.

|

Тип бумаги |

Координаты в CIELabBlack |

Координаты в CIELabCyan |

Координатыв CIE Lab Magenta |

Координаты в CIELabYellow |

|

1 мелованная глянцевая белая |

L=16 (16) a=0 (0) b= 0 (0) |

L=54 (55) a=-36 (-37) b=-49 (-50) |

L=46 (48) a=72 (74) b=-5 (-3) |

L=87 (89) a=-6 (-5) b=90 (93) |

|

2 мелованная матовая белая |

L=16 (16) a=0 (0) b=0 (0) |

L=54 (55) a=-36 (-37) b=-49 (-50) |

L=46 (48) a=72 (74) b=-5 (-3) |

L=87 (89) a=-6 (-5) b=90 (93) |

|

3 LWC improved, улучшенная легкомелованная |

L=19 (20) a=1 (1) b=2 (2) |

L=56 (57) a=-36 (-37) b=-45 (-46) |

L=46 (48) a=70 (73) b=-7 (-6) |

L=84 (86) a=-4 (-2) b=86 (89) |

|

3 LWC standard, стандартная легкомелованная |

L=20 (20) a=1 (1) b=2 (2) |

L=55 (56) a=-36 (-37) b=-42 (-42) |

L=45 (47) a=68 (71) b=-5 (-4) |

L=82 (84) a=-3 (-1) b=85 (88) |

|

4 белая офсетная |

L=31 (31) a=1 (1) b=1 (1) |

L=58 (60) a=-25 (-26) b=-43 (-44) |

L=54 (56) a=58 (61) b=-2 (-1) |

L=86 (89) a=-4 (-4) b=75 (78) |

|

5 желтоватая офсетная |

L=29 (29) a=2 (2) b=2 (2) |

L=57 (58) a=-25 (-26) b=-41 (-40) |

L=52 (53) a=59 (60) b=4 (4) |

L=87 (89) a=-1 (-1) b=78 (81) |

|

SC paper, суперкаландрированная |

L=22 (22) a=1(1) b=2 (2) |

L=54 (55) a=-35 (-36) b=-38 (-38) |

L=47 (48) a=63 (66) b=-3 (-3) |

L=80 (83) a=-2 (-1) b=83 (86) |

|

MFC paper, машинного мелования |

L=23 (24) a=1(1) b=2 (2) |

L=54 (56) a=-32 (-33) b=-41 (-42) |

L=48 (49) a=64 (67) b=-3 (-2) |

L=81 (84) a=-2 (-2) b=77 (81) |

|

SNP paper, стандартная газетная |

L=29 (29) a=1(1) b=2 (2) |

L=52 (54) a=-25 (-27) b=-31 (-31) |

L=50 (51) a=52 (55) b=-1 (1) |

L=76 (79) a=-1 (1) b=66 (71) |

Теперь, тоже самое, но для бинарных пар и наложения CMY для 100% плашек в системе CIELab.

|

Тип бумаги |

Координаты в CIELab Красный (R=M+Y) |

Координаты в CIELab Зелёный (G=C+Y) |

Координаты в CIELab Синий (B= C+M) |

Координаты в CIELabC+M+Y |

|

1 мелованная глянцевая белая |

L=46 (47) a=67 (68) b= 47 (48) |

L=49 (50) a=-63 (-65) b=26 (27) |

L=24 (24) a=21 (22) b=-45 (-46) |

L=22 (23) a=0 (0) b=0 (0) |

|

2 мелованная матовая белая |

L=46 (47) a=67 (68) b= 47 (48) |

L=49 (50) a=-63 (-65) b=26 (27) |

L=24 (24) a=21 (22) b=-45 (-46) |

L=22 (23) a=0 (0) b=0 (0) |

|

3 LWC improved, улучшенная легкомелованная |

L=46 (48) a=62 (66) b=42 (44) |

L=49 (50) a=-57 (-59) b=26 (26) |

L=27 (28) a=16 (16) b=-45 (-46) |

L=27 (27) a=-4 (-4) b=-1(-2) |

|

3 LWC standard, стандартная легкомелованная |

L=45 (47) a=61 (65) b=42 (44) |

L=49 (50) a=-54 (-56) b=28 (28) |

L=27 (28) a=15 (15) b=-41 (-42) |

L=27 (27) a=-2 (-2) b=1 (0) |

|

4 белая офсетная |

L=52 (54) a=53 (55) b=25(26) |

L=53 (54) a=-42 (-44) b=13 (14) |

L=37 (38) a=8 (8) b=-30 (-31) |

L=32 (33) a=0 (0) b=0 (0) |

|

5 желтоватая офсетная |

L=50 (51) a=55 (56) b=29 (30) |

L=50 (51) a=-38 (-39) b=16 (17) |

L=37 (38) a=8 (8) b=-22 (-22) |

L=35 (35) a=-1 (-1) b=0 (1) |

|

SC paper, суперкаландрированная |

L=46 (47) a=59(62) b=39 (40) |

L=48 (49) a=-52 (-53) b=25 (25) |

L=27 (28) a=12 (13) b=-39 (-39) |

L=26 (27) a=-2 (-2) b=-3 (-3) |

|

MFC paper, машинного мелования |

L=47 (48) a=60(62) b=37 (39) |

L=49 (50) a=-51 (-52) b=23 (24) |

L=28 (28) a=17 (18) b=-38 (-38) |

L=27 (28) a=2 (2) b=-3 (-3) |

|

SNP paper, стандартная газетная |

L=47 (48) a=50(54) b=29 (31) |

L=46 (47) a=-37 (-38) b=18 (20) |

L=35 (35) a=9 (9) b=-25 (-26) |

L=32 (32) a=-2 (-1) b=0 (0) |

Измерения сделаны в тех же условиях, что и для Lab бумаг. Значения для C+M+Y приведены только для информации. Они введены для вычислений при построении профиля. Практические значения разбросаны в широкой области.

Введение координат Lab совсем не означает, что плотности D уже никому не нужны и никак не пригодятся. Да, плотности не совсем полно характеризуют цвет краски на бумаге, а скорее характеризуют или оценивают значения тона, но печать тираж по плотностям иногда удобнее.

То есть, если тираж, периодически повторяющийся, а краска и бумага тоже повторяются, то проще печатать по плотностям имея простой денситометр. Если бумага хорошо попадает в Lab координаты одной из нормативных групп, то достаточно в тестовом режиме определить плотность краски, при которой Lab координаты 100% плашек максимально близки к нормативным значениям, особенно если в печатной машине не предусмотрены встроенные спектроденситометры, и пользоваться можно ручными приборами.

Измерение и быстрая оценка печатником Lab координат гораздо труднее, чем плотностей, так как Lab координаты - величина интегральная. Можно конечно ориентироваться только по величине светлоты L или delta E (опять же ориентируясь на величину L), но это возможно только, если вы 100% уверены, что цвета ваших красок вообще могут соответствовать ISO. То есть, если вы провели тесты и выяснили, что имеющиеся у вас триадные краски точно соответствуют ISO (а таких я ещё не встречал, чтобы вся триада была безупречна), то можно ориентироваться только на величину L. Как правило, на практике, то Magenta немного более красновата по координате “а” и желтовата по координате ”в”, а хорошие показатели по “а” и ”в” достигаются только при завышенном значении L (например, вместо L=46, получается L=54), то жёлтая слегка краснит или зеленит.

Поэтому, в упрощённом варианте, можно подобрать подходящую по Lab краску измерить плотность и дальше можно вполне печатать по полученным плотностям. При повторном тираже, тем более, если бумага и краска те же, можно сразу будет печатать по плотностям (нужно помнить, что плотности “по -мокрому” и ”по сухому ” существенно отличаются и лучше заранее записать плотности при тираже, пока они ещё “по- мокрому”).

Есть одно замечание, которое может разрушить всё то, что сказано выше про печать по плотностям. Не факт, что полученная по Lab плотность красок будет соответствовать хорошей контрастности печати. То есть 100% поля будут соответствовать, и может быть хорошо, по значениям Lab по ISO, но это совсем не значит, что растровые поля будут оптимальны, а контрастность и печатный треппинг будут хорошими. Ведь растровая печать зависит от состояния печатной машины, параметров увлажнения, печатных свойств краски (пигментации, реологии и поглощении воды и так далее). Поэтому, добиться соответствия Lab координат стандарту на 100% плашках совершенно не достаточно. Нужно минимизировать растискивание (усиление тона) растровых точек, а затем и построить компенсационные кривые, чтобы ввести растискивание (усиление тона) в нормы, которые ISO тоже определяет. Усиление тона обозначают delta A, которое зависит от типа бумаги, типа формных пластин и линиатуры печати. В стандарте в числовом виде нормируется только растискивание на 50% растровом поле, а для остальных процентных полей значения приблизительно определяются по утверждённым кривым. В таблице приведены значения для хроматических (цветных) красок, а для чёрной краски нормы те же, но с допуском выше на 3%.

|

Характеристики печатного процесса |

Линиатура 45-54 см-1 |

Линиатура 54-60 см-1 |

Линиатура 60 см-1 и выше |

|

Четырёхкрасочная печать бесконечных формуляров, триадные краски |

|

|

|

|

Позитивные пластины, бумага тип 2 |

- |

20 |

- |

|

Позитивные пластины, бумага тип 4 |

- |

22 |

- |

|

Рулонная офсетная печать с тепловым закреплением красок (heat-set) и коммерческая/специальная печать, триадные краски |

|

|

|

|

Позитивные пластины, бумаги тип 1 и 2 |

- |

- |

14 |

|

Позитивные пластины, бумага тип 3, LWCimp |

- |

- |

17 |

|

Позитивные пластины, бумага тип 3, LWCstand |

- |

- |

17 |

|

Позитивные пластины, бумага тип 4 и 5 |

- |

20 |

- |

|

Позитивные пластины, бумага тип SC |

- |

- |

17 |

|

Позитивные пластины, бумага тип MFC |

- |

- |

17 |

|

Позитивные пластины, бумага типа SNP |

20 |

- |

- |

|

Негативные пластины, бумага тип 1 и 2 |

- |

- |

20 |

|

Негативные пластины, бумага тип 3 |

- |

- |

22 |

|

Негативные пластины, бумага тип 4 и 5 |

- |

25 |

- |

По большому счёту, все деления по типу пластин в этой таблице справедливы и актуальны только для аналоговых пластин. Для СтР пластин достаточно только деление по типу бумаги.

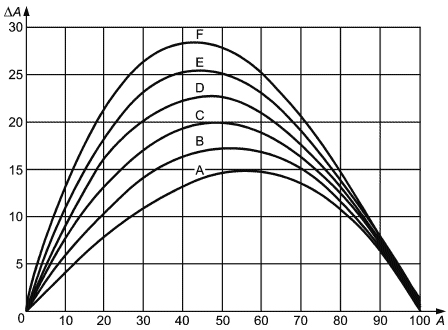

По кривым от А до F можно определить приращение тона для других растровых полей, включая и 50% поле, нормированное в таблице. Эти кривые должны воспроизводиться соответственно типу бумаги независимо от типа формы и линиатуры растра.

Кривая А – это для бумаги типа 1 и 2

Кривая В – для бумаги типа 3, SC и MFC

Кривая С – для бумаг типа 4 и 5, SNP

Кривая D и Е – это, в основном, при использовании аналоговых негативных пластин на разных типах бумаг.

Кривая F – вообще не понятно из текста стандарта, для каких целей приводится.

Далее, уже в приложениях, в стандарте приводятся кривые зависимости усиления тона (растискивания) 40%-го растрированного поля при увеличении линиатуры. Смысл в том, чтобы можно было заранее определить насколько увеличится растискивание при переходе с более низкой линиатуры печати какого–либо сюжета на печать более высокой линиатурой или наоборт.

Если приращения тона (растискивание) на растровых полях и цвета плашек триадных красок уже нормированы, то, как правило, уже не требуется каких-то иных проверочных действий. Но, если есть какие-то сомнения, то стандарт рекомендует воспользоваться измерением баланса по серому, и определяет три варианта плотности растра контрольных шкал. Однако нужно помнить, что баланс по серому – это не достаточно точный инструмент для контроля наложения красок и не может быть основополагающим, а лишь дополнительным или вспомогательным. Основным критерием должны оставаться координаты цветов в CIE Lab.

|

Пурпурный |

Голубой |

Жёлтый |

|

|

Баланс серого по четвертям тона |

25% |

19% |

19% |

|

Баланс серого по полутонам |

50% |

40% |

40% |

|

Баланс серого по трём четвертям тона |

75% |

64% |

64% |

Существует два используемых на практике определения светлоты шкалы баланса по серому и они иногда противоречат друг другу.

Я предпочитаю следующее утверждением:

Цвет шкалы баланса по серому должен иметь те же значения координат в Lab, что и растровое поле с такими же значениями координат, напечатанное чёрной краской.

Это хорошо работает на полутонах.

Вот в целом пересказ стандарта ISO 12647-2. Теперь нужно понять, как это всё применить. Сначала перечислю то, что может помешать успешно внедрить стандарт и нормировать процессы печати:

- Если водоподготовка не отвечает требованиям технологии.

- Если качество используемых буферных добавок не соответствует технологии.

- Если производство формных пластин не соответствует технологии.

- Если цвет пигмента красок и количество пигмента в краске (на самом деле толщина слоя краски) не соответствует стандарту ISO 2846-1.

- Если реология и тиксотропия красок не соответствует скорости печати и типу запечатываемых бумаг.

- Если шероховатость офсетных резин не соответствует запечатываемой бумаге.

- Если кондиции (например, твёрдость и износ резиновых валиков), настройка (например, давление) и юстировка печатной машины не отвечает требованиям технологии.

Теперь поясню по порядку:

1. Вода, которая используется для смешивания увлажняющего раствора, должна соответствовать определённым нормам. Если вода слишком жёсткая, то может содержать множество солей, которые дестабилизируют печатный процесс (или иначе - процесс образования нормативного количества эмульсии). Даже если вода очищена и обессолена, то её нужно грамотно восстановить. Я противник применения обессоленной воды в паре с концентратами увлажнения, содержащими dH добавки. Считаю, что нужно сначала восстановить воду, а затем применить концентраты увлажнения для нормальной средней воды.

Если же подготовке воды не уделяется должного внимания, то мечтать от нормальном растискивании растра не приходится.

Так, например, в одной из двух типографий при печати на одной бумаге и при печати определёнными красками ростиск на 40% поле на цвете Cyan был 21% (при, всего лишь, 7%-ой компенсации ростиска, всё придёт к нормативным значениям). А в другой типографии ростиск, на такой же бумаге и при использовании таких же красок, на этом же поле составлял 39%!!!! То есть нужно будет компенсировать 25% чрезмерного ростиска. Это же насколько маленьким нужно сделать точки 40% растра, чтобы компенсировать такие величины? Думаю, не имеет смысла даже пробовать компенсировать такие гигантские отклонения. Всё дело оказалось именно в увлажнении. Вода во вторую типографию поступала из какого-то карьера и, когда я захотел измерить её электропроводность, мой кондуктометр показал 2999 микроСименс - но это был только лишь предел измерения прибора, его зашкалило.

Или, например, в области одного и того же города, в двух типографиях были установлены одинаковые установки очистки воды методом обратного осмоса. Установки хорошо и грамотно обслуживались. Но после одинаковой очистки, в первой типографии кислотность рН очищенной воды составила 5.6, в другой типографии 6.8. И это районные центры одной области. Естественно буферные растворы, которые оптимально подошли в обоих случаях были совершенно разные (разных производителей и с разными особенностями).

Восстановление очищенной осмотической воды, на мой взгляд, это не то же самое, что восстанавливать дистиллированную воду. Я применяю для этих целей разные модификаторы жёсткости.

Иногда возможности очистки воды у типографий нет. И если высокая жёсткость используемой воды не переходит разумных пределов, то можно всё же подобрать обессоленные буферные добавки, которые позволят составить приемлемого качества увлажнение.

2. Недавно мне повстречалась типография, где всё есть - и очистка воды, в том числе. Но технолог, почему-то пошёл странным путём. Видимо ему очень нравилась одна буферная добавка, но она была с приставкой “dHplus” - то есть содержала расширенный комплект солей (обычно такие добавки применяются в тех случаях, когда недоступно по какой-то причине нормальное восстановление очищенной воды и такой буфер работает и как модификатор жёсткости и как концентрат увлажнения). Так вот, технолог установил добавление модификатора жёсткости не до показателей нормальной воды средней жёсткости (7-12 dH), а до слабой жёсткости (4-5 dH). И это только для того, чтобы в сумме с dH пакетом его любимой (или приоритетной) буферной добавки получились приемлемые показатели, но так и не преуспел. Для сравнительного примера можно привести аналогию – человек любит сладкий чай (3 ложки на стакан). Но он решил положить в стакан с чаем только 2 ложки, а часть третьей ложки (примерно разделив её на части по количеству предполагаемых глотков чая в стакане) насыпает в рот и выпивает глоток чая, чтобы в результате было бы так же сладко как чай сразу с 3-мя ложками чая. Может пример и не очень подходящий, но такой пришёл по аналогии.

Например, в нашей компании, мы систематизировали жёсткость воды в соответствии с районами в г. Алматы и составили грубую карту. И наши менеджеры, даже если клиент не знает жёсткости воды в их типографии, по расположению предприятия могут предположить какая жёсткость воды в этом районе и предложить подходящий концентрат увлажнения.

Но и жёсткость воды ещё не всё, что нужно знать о воде для правильного выбора буферной добавки (или концентрата увлажнения). Важен и рН воды. Не все буферные добавки одинаково кислые. Поэтому, например, если при добавлении максимального процента добавки в воду в типографии, либо рН, либо электропроводность не соответствуют норме, то я меняю добавку. Например, рекомендованное количество добавки производителем 2-4%. Если, при добавлении 4%, например, электропроводность превышает 1500-1600 микроСименс, а рН в норме и равно 5,2-5,3, то я ищу более кислый буфер, чтобы при добавлении, например, только 3% добавки достигался уровень рН 5,2-5,3 и тогда уровень электропроводности понизится. И, наоборот, если вода в типографии изначально кислая, то я ищу менее кислый буфер, чтобы сильно не понижал рН при добавлении.

Так вот, если буферная добавка (концентрат увлажнения) подобрана не качественно, то ожидать стабильной печати и нормального ростиска не приходится. А, если ростиск не стабилен, то, как можно построить кривые компенсации чрезмерного растискивания? А, такой не стабильный ростиск я встречаю постоянно и даже у тех, кто печатает журналы на приличной бумаге. Типографии, где используют современные печатные машины со встроенными спектроденситометрами, могут видеть параметры растискивания в интерактивном режиме и чётко оценивать стабильность печатного процесса. К сожалению, большинство типографий, в лучшем случае, могут позволить себе ручной спектрофотометр или спектроденситометр. Им придётся провести исследования вручную, отслеживая ростиск на продолжительном тираже (чтобы машина успела нагреться до рабочих температур – при холодной машине ростиск выше), чтобы объективно оценить стабильность ростиска при своих технологиях.

Кроме того, как правило, дешёвые концентраты увлажнения содержат мало ПАВ, что тоже не способствует стабильности растискивания растров. Смачивающая способность таких дешёвых буферов весьма слабая.

Холодильник для увлажняющего раствора должен быть исправен, во избежание перепадов температуры и, соответственно, скачков смачивающей способности увлажнения.

Негативная тенденция последнего времени – это большое содержание метанола в, казалось бы, чистом изопропиловом спирте (по документам). С точки зрения печати, я не вижу в этом особой проблемы (метанол мало отличается по свойствам при растворении в воде увлажнения от изопропанола) для печати, но, что касается здоровья персонала, то такое загрязнение очень чревато.

3. Честно говоря, но затевать переход печати на стандарты ISO при использовании аналоговых форм – это развлечение не для слабонервных и, по-моему мнению, почти утопичное. Поэтому я буду рассматривать только технологию СтР. Для СтР форм не нужно учитывать позитивную или негативную природу формных пластин, потери на вуали фотоформ, плотность эмульсии фотоформ, конусность засветки на копировальных рамах и так далее, чтобы получить качественную форму.

Но, и при использовании СтР не мало случаев, когда формы производятся не надлежащего качества и не могут нормально функционировать в условиях печати по ISO. Зачастую, потратив многие и многие тысячи евро на покупку СтР устройства, владельцы типографий экономят на денситометре для измерения и контроля плотности растра на формах. Но, даже когда такой денситометр есть, некоторые операторы СтР стараются добиться,чтобы 50% растр (именно это растровое поле рекомендуется контролировать) был точно такого номинала или даже 50,5%. Мало того, не применяют специальную шкалу для измерения именно воспроизводимости растра на пластине, которая находится в СтР устройстве и не зависит от РИП. Поэтому такая шкала не подвержена применению компенсационных кривых растискивания растра. Это не верно.

Стабильность полива спектрально чувствительной полимерной композиции на офсетных пластинах обычно около 1%. Поэтому, если добиваться воспроизводимости 50% растра именно как 50%, то мало гарантии того, что фотополимерный слой точно сойдёт со всех частей гидрофильных элементов. А, остаточное наличие на пробельных элементах фотополимера (даже в виде точек в глубине зернённых впадин) нарушит баланс краска-вода при печати и приведёт к росту эмульгирования краски.

Я считаю, что на шкале воспроизводимости форм необходимо добиваться, чтобы на 50% поле денситометр определял 48,5-48,7% растровой плотности. Тогда пробельные элементы гарантированно будут чистыми, увлажнения будет минимально и печать пройдёт нормально.

Кроме того, некоторые потребители не достаточно внимательно относятся тиражестойкости пластин. Дело даже не в самих пластинах, а в абразивности дешёвых бумаг. Считая, что имея небольшие тиражи, в типографиях даже не интересуются тиражестойкостью. Но практика показывает, что это ошибочно. Не так давно я убедил в этом печатников и руководство одной из типографий. Печатали на макулатурном картоне довольно хорошего качества и песка в нём не наблюдалось столько, чтобы набивался на резину и буквально как наждачная бумага стирал форму. Машина была суперсовременная и растискивание растра отображалось на мониторе интерактивно. В начале тиража ростиск на полях 20,40 и 80% был идеальным. Например на 40% поле ростиск по хроматическим цветам был 15%, а по чёрной краске 17%. Печатник совсем забыл об растискивании. Через 30 тысяч листов я остановил печать, так как заметил, что ростиск упал до 7% по хроматическим цветам и до 5% по чёрной краске. Печатник не мог понять, в чём проблема – ведь Lab координаты всех цветов в норме, а delta E по всем краскам не превышает 0,5. Когда мы достали подписной лист и сравнили с листом после остановки машины, то увидели, что облака на изображении стали плоскими и частично исчез тонкий растр, который и создавал объём на изображении облаков. Пришлось заменить весь комплект форм.

Учтя это происшествие, выбрали более тиражестойкие формы. И на следующем подобном тираже на таком же картоне из той же поставки, формы “дожили” до 130 тысяч листов до замены. 30 тысяч листов и 130 тысяч листов? Очень существенная разница. На некоторых офсетных бумагах тиражестойкость формных пластин ниже в 5-10 раз ниже тех значений, которые заявляют производители пластин для идеальных условий. Поэтому и растискивание (приращение цветового тона) будет падать во столько же раз быстрее. И это очень серьёзная проблема. Решения этой проблемы кроме как в закалке (термическом обжиге) пластин я не вижу, при использовании столь абразивных материалов. Замена офсетных абразивных бумаг на менее абразивные, как правило, не возможна из-за серьёзного удорожания конечной продукции.

Поэтому рекомендую всё же выбирать формные пластины с высокой тиражеустойчивостью, особенно если они двухслойные.

4. На что в первую очередь смотрят снабженцы типографий при покупке красок? Правильно – на цену. Но, для того, чтобы печатать по ISO 12647-2 нужно, чтобы краска соответствовала ISO 2846-1. Кто узнавал, соответствует ли цветовой тон краски, которую вы покупали, стандарту ISO 2846-1?

Вкратце расскажу, как тестируются краски на сертификат ISO 2846-1.

В лаборатории с идеальным климатом производят несколько десятков тестовых отпечатков красок на тестовом приборе IGTC-1, на почти идеальной глянцевой бумаге без древесины и оптических отбеливателей Phoenix Imperial APCO II/II от Scheufelen. Задача добиться нормативных толщин слоя краски. Например, для цветных красок – это 0,7-1,3 микрона, а для чёрной краски – это 0,9-1,3 микрона.

После этого оттиски сушатся 24 часа и только потом производятся колориметрические измерения. Но нормы Labкоординат для тестирования красок довольно сильно отличаются от печатных Labкоординат по ISO 12647-2.

|

Краска |

L |

a |

b |

∆E |

∆L |

∆a |

∆b |

|

Yellow |

91,00 (87,00) |

- 5,08 ( -6,00) |

94,97 (90,00) |

4 |

- |

- |

- |

|

Magenta |

49,98 (46,00) |

76,02 (72,00) |

- 3,01 ( -5,00) |

5 |

- |

- |

- |

|

Cyan |

56,99 (54,00) |

- 39,16 ( -36,00) |

- 45,99 ( -49,00) |

3 |

- |

- |

- |

|

Black |

18,01 (16,00) |

0,80 (0,00) |

- 0,56 (0,00) |

- |

±1,5 |

±3,0 |

≤18.0 |

В скобках указаны Lab координаты соответствующих цветов, рекомендованные для печати на глянцевых бумагах в ISO 12647-2 -все цвета существенно темнее. Указаны и допуски отклонения ∆E для цветных красок и по координатам для чёрной краски.

То есть, если производитель краски декларирует, что его краска соответствует по тону цвета краски ISO 2846-1, то это означает, что его краска нанесённая слоем определённой толщины отличается от идеального стандарта на величину ∆E от 3 до 5. Поэтому, если при тестировании в типографии красок по ISO 12647-2, на вашей бумаге вы не сможете получить что-то лучшее, чем то, что заложено в краске изначально, то это не удивительно. Например, в одной из очень серьёзных типографий мне удалось получить на реальной печатной машине и с реальным увлажнением, на реальной бумаге и с краской известного европейского производителя в зоне максимальной контрастности печати в тенях такие максимально приближенные координаты:

|

Краска |

L |

a |

b |

|

Yellow |

90,66 (87,00) |

- 4,76 ( -6,00) |

92,15 (90,00) |

|

Magenta |

50,08 (46,00) |

77,76 (72,00) |

- 1,13 ( -5,00) |

|

Cyan |

56,26 (54,00) |

- 35,27 ( -36,00) |

- 51,29 ( -49,00) |

|

Black |

19,08 (16,00) |

0,24 (0,00) |

1,16 (0,00) |

В скобках указаны Lab координаты соответствующих цветов, рекомендованные для печати на глянцевых бумагах в ISO 12647-2.

По ∆E только Magenta показала соответствие под 3 единицы и Yellow под 1,7, а вот Black и Cyan вместились в 1. Более тонкий слой краски Magenta хорошо попадал по координтам “a” и ”b”, но вот по “L” краска была слишком светлая, а более толстый слой этой краски был хорош по “L”, но далековато по координтам “a” и ”b” – краска слегка краснила, не хватало синевы (малинового оттенка). Таким образом, все цвета вроде соответствовали лабораторным нормам ISO 2846-1, но находились далековато от норм ISO 12647-2.

Пришлось немного отклониться от зоны максимальной контрастности для этих красок и отыскать другие плотности (читай толщины слоёв красок, что не противоречит ISO 2846-1 по толщине слоёв) красок, чтобы найти Lab координаты более подходящие. В итоге, ∆E для всех красок удалось добиться мене 1,0 и только для Magenta 1,3. Но, это более чем достойно.

Перед всеми этими тестами и измерениями нужно проверить пигментацию краски, её реологию и её склонность к эмульгированию. Для этих целей я применяю тест на основе коэффициента контрастности Ширмера. Изготавливается специальный комплект форм с шкалами 100 и 75% для каждого цвета и с бинарными парами. Если краска слабо пигментирована, то слои с нормальной плотностью цвета краски становятся слишком толстыми, сильно эмульгируют и появляется большой ростиск в тенях (75%), что делает печать не контрастной. И в этом случае коэффициент Ширмера показывает низкую контрастность при нормальных плотностях краски. Если краска имеет хорошую пигментацию, но слишком гигроскопична, то эмульгирование тоже становится чрезмерным.

Например, в среднем, нормально пигментированные краски и с нормальной реологией показывают зону максимальной контрастности по Cyan в районе Dv=1,50-1,55.

Например, швейцарский институт УГРА на основе колориметрических данных ISO 12647-2 даёт такие плотности по различным бумагам:

|

Краска |

Тип бумаги 1 |

Тип бумаги 2 |

Тип бумаги 3 |

Тип бумаги 4 |

Тип бумаги 5 |

|

Cyan |

1,55 |

1,45 |

1,45 |

1,00 |

1,00 |

|

Magenta |

1,50 |

1,40 |

1,35 |

0,95 |

0,95 |

|

Yellow |

1,45 |

1,25 |

1,25 |

0,95 |

0,90 |

|

Black |

1,85 |

1,75 |

1,75 |

1,25 |

1,20 |

Из этих данных не понятно, какие краски использовались и насколько они соответствовали стандарту, имел ли дефекты печатный процесс и какая бумага использовалась. Эти значения я принимаю за ориентир с девиацией по плотностям ±0,05.

Поэтому, если на тестируемой краске в реальных условиях типографии коэффициент контрастности Ширмера показывает плотность максимальной контрастности, например, по Cyan в районе Dv=1,40, то либо у вас совсем плохо с технологией или печатной машиной, либо эта краска слабо пигментирована (читай слишком дешёвая) или поглощает воду сверх меры.

Если выбранная для теста серия триадных красок не попадает по максимальной контрастности в зоны нормальных плотностей, то лучше не тратить время на такую краску и измерять Lab координаты, приращения тона (растискивание), а подыскать что-то более подходящее.

5. Сейчас много типографий, которые работают по старинке и не форсируют скорость своих печатных машин. С этим и связано стремление иметь универсальную краску – на все случаи жизни. Но такие краски, при всём, вроде бы, удобстве имеют много недостатков.

- Как правило, такие краски уже не успевают нормально передаваться через красочную систему на высоких скоростях. Тиксотропия таких красок недостаточна и когезионные силы внутри краски не позволяют ей с достаточной скоростью расщепляться на слои. Поэтому для скоростной печати применяются краски с высокой текучестью (и таких красок сейчас чуть ли не большинство). Но, когда в небольшую типографию попадают такие современные краски, где никогда не разгоняли машины выше 10000 листов в час, то печатники поднимают крик, что привезли какие-то жидкие краски и им это не нравится.

- Универсальные краски обладают закреплением примерно на 50% за счёт впитывания в субстрат и на 50% за счёт оксидативной полимеризации (за счёт окисления кислородом воздуха). И в этом тоже кроется проблема. Для немелованных и, зачастую, плохо проклеенных бумаг лучше, когда процент закрепления за счёт впитывания выше, чем оксидативный. Такие бумаги имеют большой объём впитывания и воды и краски за счёт преобладания в поверхности макропор (крупных пустот), которые поглощают не только масло из краски, но и пигмент и часть полимерного связующего. А, потом в типографии удивляются, что в мокром виде цвета были ярче, а после высыхания сильно потускнели. И наоборот, мелованные бумаги почти не содержат макропор, а, в основном, капилляры и трещинки. Поэтому избыток масла приводит к тому, что ему некуда впитываться и полимерная часть связующего под слоем масла не получает доступ к кислороду и долго не происходит оксидативная полимеризация. Часто это приводит к оттискиванию краски на обратную сторону листа или к долгому высыханию оттисков. Тогда печатники и технологи делают скоропалительный вывод о том, что краска плохая, совсем не задумываясь, что они сами себе это устроили, надеясь, что универсальная краска сама собой должна решать все задачи. Для сильно мелованных бумаг лучше подходят краски с преобладанием оксидативного закрепления.

- Большую роль в неправильной работе краски играет климат в цехе. Вся реология краски (вязкость, липкость и текучесть) рассчитана на 23-25 градусов Цельсия. И, когда в типографии, где в цехе 42 градуса, и мне начинают рассказывать о том, что такая-то краска лучше, а такая хуже, то я спрашиваю о том, почему они в одних шортах работают. Отвечают, конечно же, что жарко. На что у меня один ответ: “И краске жарко!”. Некоторые технологи и руководители предприятий считают, что, если у них печатная машина оснащена системой термостатирования (иногда называют - темперирования или термостабилизации), то вопрос о климате в цехе отпадает сам собой. Не отпадает! Эта система только смягчает негативное воздействие высокой температуры на печатный процесс.

- Тиксотропия красок рассчитана на нормальную температуру и влажность. Краска для скоростной печати разжижается сильнее, чтобы успевать проходить через красочную систему. Краски классических (старых) серий с высокой оксидативной составляющей закрепления рассчитаны на скорости 10-12 тысяч листов в час и на хорошие мелованные бумаги. Они разжижаются меньше (низкая тиксотропия) от воздействия высоких температур. Во многих типографиях сразу начинают считать, что это краска просто “лучше” и находка для их раскалённого цеха. Но, стоит только, температуре на улице и в цехе снизится, как “лучшая” краска утрачивает ореол идеальности и начинает выщипывать дешёвые офсетные бумаги так, что валики на печатных секциях становятся не смываемо белыми – бумажными.

- Липкость красок – это основной параметр краски, отражающий её применимость для тех или иных бумаг. Часто пониженная липкость отражена уже в названии серии краски - например, Low Tack. Именно такие краски производятся для плохо проклеенных бумаг со слабым верхним слоем. И, если такую краску применить на хорошей мелованной бумаге, то перетискивание краски в стопе почти гарантированно, как и срок высыхания оттисков в районе недели. И наоборот, если печатать липкой краской на офсетной бумаге, то гарантировано выщипывание верхнего слоя и проваливание пигмента в бумагу.

- Применение универсальных красок оправдано только в том случае, если в типографии используются однотипные материалы среднего качества (например, недорогая мелованная бумага и средненький или макулатурный картон с однослойным мелованием) без сильного изменения особенностей поверхности и при не высоких скоростях. В остальных случаях нужно иметь минимум две краски – для мелованных субстратов (возможно для матовой мелованной бумаги отдельную краску) и для не мелованных. Но, это не значит, что свойства красок не нужно будет корректировать под конкретные задачи, поэтому уметь обращаться с добавками в краски нужно.

6. Офсетные резины, зачастую, воспринимаются в типографиях как данность и вообще не воспринимаются как важный компонент хорошей печати.

Рассмотрим немного подробнее. Как раньше в этой статье упоминалось, калиброванный слой офсетных красок колеблется в пределах 0,7-1,3 микрон. А, самые дешёвые офсетные резины имеют шероховатость 0,9-1,1 микрона. То есть, эти величины совершенно сопоставимы. И окрашиваться такая шероховатая поверхность резины будет не ровно (это как попытаться кисточкой покрасить щебень – где-то, да окажутся не окрашенными камешки), а края растровых точек, чем меньше их размер, тем больше, будут не ровной формы. А, это непосредственно влияет на растискивание краски и стабильность этого растискивания.

Второй важный параметр – это компрессионность офсетных резиновых полотен. Обычно этот параметр отображается в процентах и зависит от типа применённого компрессионного слоя. Если компрессионность более 10%, то на такой резине не получится стабильно печатать на скоростях 16-18 тысяч листов в час. Если компрессионность около 15%, то я бы ограничил скорость её применения 14 тысячами листов в час. Если компресионность 20% и более, то не рекомендую на такой резине разгоняться быстрее 10 тысяч листов в час.

Далее, по важности идёт натяжение полотна. До сих пор в некоторых типографиях нет динамометрического ключа для однообразного натяжения полотен. Разное натяжение плотен при триадной печати – это прямой путь к разному растискиванию краски на растровых точках от тиража к тиражу и, соответственно, к разнооттеночности.

Так же важна твёрдость верхнего печатного слоя и общая твёрдость резинового плотна в целом. От этого зависит равномерность пропечатки красками плашек на бумаге, чем менее ровная поверхность бумаги, тем мягче нужна резина.

7. Печатная машина вносит основную лепту в качество печати. Не однородное и никогда не проверяемое давление на разных секциях не позволит хоть как-то систематизировать накат краски и ростиск.

Во многих типографиях, где износились валики, установленные на новой печатной при поставке, заменяют для экономии обрезиненными валиками доморощенных компаний, которые не могут нормально контролировать ни твёрдость валиков, ни форму, ни шероховатость.

Никогда не забуду одну типографию, где очень жаловались на огромную разнооттеночность. В результате разбирательства выяснилось, что накатные и увлажняющие валики, которые должны были иметь твёрдость вместо 25-30 градусов по Шору А, показывали 42-46 градусов. А, полосы контактов печатник регулировал как на нормальную твёрдость валиков. Таким образом, давление в зоне контакта было в несколько раз выше, чем положено. Пришлось снижать полосы в зоне контакта валиков с 4-5 миллиметров до 2,0-2,5 миллиметров. Только тогда краска стала более или менее стабильно проходить через валики. Но тут и выяснилось, что форма валиков и коническая, и бочкообразная, и с вогнутой серединой.

Другая частая “болезнь” – это не контролируемый износ валиков. Начинают задумываться о замене валиков только тогда, когда уже не хватает регулировки. А, ведь есть чёткие рекомендации производителей печатных машин. Например, Heidelberg рекомендует менять валики при износе в 1 миллиметр в диаметре (я считаю, что до 2-х миллиметров в диаметре можно потерпеть), а разбор, чистку и юстировку валиков печатных секций нужно делать один раз в 3 месяца.

Если листопроводящая система не отрегулирована или изношена, то могут появиться дробление и скольжение на изображении и ни о каком нормировании печатных процессов не может идти и речи, пока все дефекты не будут устранены.

Таким образом, из всего перечисленного в этой статье можно сформировать некий алгоритм перехода на печать по международному стандарту ISO:

- Нормализовать водоподготовку и химию увлажнения.

- Нормализовать процессы производства форм, включая построение компенсационных кривых ростиска перед РИП.

- Протестировать краски на предмет соответствия ISO и выявить необходимое количество серий красок в соответствии с группами используемых бумаг и картонов.

- Убедиться, что печатная машина исправна, её составные части и узлы работают, регулируются и обслуживаются в соответствии с технологическими рекомендациями производителя.

- Убедиться, что печатные офсетные полотна соответствуют предполагаемым скоростям и качеству печати.

- Подготовить всё необходимое встроенное и автономное оборудование и приборы (поверка) для работы в новых условиях.

- Обучить технологов и печатников новым условиям и нормам работы.

- Протестировать способность системы управления предприятия работать в новых условиях (особенно по работе с заказчиками).

Надеюсь, что те, кто дочитал эту статью до конца, вынес из этого объёма информации что-то для себя полезное и это даст ответы на некоторые вопросы.

Технолог компании ВИП Системы Фанайлов В.Н.

26.07.2019 г., г. Алматы