Комплексный подход к выбору листовой офсетной краски для применения в типографии широкого спектра заказов. Часть 1

Как ни странно, но выбор краски начинается не с самой краски, а с других компонентов печатного процесса. Прежде чем хоть как-то начинать говорить о красках, необходимо убедиться, что остальные составляющие печатного процесса соответствуют технологическим нормам. А, именно:

- Увлажняющий раствор

- Климат в цехе (по возможности)

- Качество форм

- Состояние и соответствие офсетных резин и высоты декеля

- Состояние красочной системы печатной машины и её правильная отрегулированность

Разъясню почему, без предварительного устранения недостатков в перечисленных составляющих, невозможна более или менее объективная оценка выбранных красок.

- Как известно, чаще всего на современных офсетных печатных машинах применяется так называемое спиртовое прямое плёночное увлажнение. Такой увлажняющий раствор состоит из трёх обязательных компонентов: подготовленная (или, хотя бы, проверенная вода), концентрат увлажнения, изопрпопиловый спирт. Подготовленная или проверенная вода – это вода, которая соответствует выбранному увлажняющему раствору по жёсткости, не содержащая нежелательных солей (железа, хлора и так далее), без взвесей и твёрдых частиц загрязнения. Обычно рекомендуется для составления увлажнения вода, которая по жёсткости находится в пределах 7-14 dH (градусов немецкой шкалы жёсткости). Если вода ниже 7dH, то требуется предварительно восстановить жёсткость с помощью dH добавки (например, Salinofix от Huber). Если же вода обладает жёсткостью выше 14 dH, то такую воду нужно разбавлять дистиллированной водой (или очень хорошой питьевой очищенной водой без ионизирующих добавок серебра) или применять очистку обратным осмосом. Концентраты увлажнения подбираются по типу воды: для мягкой и средней воды (содержание солей до 300 ррм, но не ниже 100-150 ррм) и для жёсткой воды (содержание солей выше 300 ррм, но не выше 500 ррм). Есть ещё, так называемые, универсальные концентраты увлажнения, которые по описанию вообще не зависят от жёсткости воды. Но, я к таким продуктам отношусь подозрительно, так как не понимаю как можно подобрать пакет необходимых солей в составе концентрата, который будет не избыточным для жёсткой воды и достаточным для мягкой воды одновременно. Содержание изопропилового спирта рекомендуется в пределах 8-10%. Современные концентраты увлажнения позволяют существенно снизить применение спирта и даже вообще отказаться от него. И это не маркетинговый ход, а чистая правда (например, Substifix AF от Huber). Я ставил такие концентраты в продвинутых и современных типографиях. Такие концентраты конечно дороже обычных, но если учесть экономию на спирте и удобство в эксплуатации, то получится не так и дорого. Единственное, что могу посоветовать, то это внимательно читать описание (TDS) к такому концентрату, так как не все они могут работать как в режиме без спирта, так и в режиме со спиртом. То есть, если вы не хотите полностью отказаться от спирта, а только уменьшить его применение, то в TDS так и должно быть написано, что этот концентрат может работать со спиртом и без.

Сегодня для изготовления качественного увлажняющего раствора и для контроля за ним совершенно необходимо два прибора: рН-метр (для измерения кислотности раствора) и кондуктометр (для измерния электропроводности). На современных и хорошо укомплектованных печатных офсетных машинах, как правило, кондуктометры уже встроены в систему циркуляции увлажнения. Но, их нужно периодически проверять, поэтому хороший ручной кондуктометр тоже пригодится.

Я, чтобы оценить пригодность того или иного концентрата увлажнения для имеющейся воды применяю правило “средних значений”. Что это значит?

Если в TDS концентрата указано, что его норма дозировки, например, 2-4% от объёма взятой воды, то я выбираю среднее значение – 3%. То есть, если при добавлении 3% этого концентрата в вашу воду, рН раствора 5,1 -5,3, а электропроводность 1100-1300 мкСм (микро Симменс), то концентрат хорошо соответствует вашей воде (все эти измерения производятся до добавления спирта). Если же при добавлении среднего уровня 3% , рН слишком высокий, например, 5,6, то вам понадобится более кислый концентрат, так как ваша вода слишком щелочная и кислотности выбранного концентрата увлажнения не хватает . Если вы будете пытаться снизить рН путём увеличения дозировки концентрата, например, до 4-6%, то, почти наверняка, автоматически электропроводность раствора сильно вырастет и выйдет за рамки допустимых значений. И, наоборот, если при среденй дозировке 3% кислотность рН упала до 4,7, то концентрат тоже не подходит - он слишком кислый для вашей воды и лучше поискать что-то мене кислое. Снижение дозировки за значения ниже рекомендуемых (в нашем примере нижнее значение- это 2%), чтобы повысить тем самым рН не имеет смысла, так как снизится эффективность работы всего комплекса полезных добавок в концентрате (прежде всего ПАВ-ов) и такой увлажняющий раствор мало будет оличаться от простой воды.

То же самое и с электропроводностью. Если при среднем значении дозировки 3% (без добавления спирта), электропроводность поднимается выше 1300 мкСм, то в этом концентрате слишком большой пакет солей и он рассчитан на более мягкую воду. Если же электопроводность (без добавления спирта) не поднимается выше 1000мкСм (а, при этом рН вполне в хорошей зоне), то пакет солей слишком маленький и рассчитан на воду более жёсткую, чем ваша.

“Без добавления спирта” - везде подразумевает, что после добавления спирта, благодаря его отностительно низкой диэлектрической проницаемости и слабой щелочной реакции, рН немного повысится после его добавления (примерно на 0,1-0,2), а электропроводность снизится (примерно на 100-200 мкСм).

Так вот, если параметры увлажняющего раствора не будут нормированы, то при испытании красок невозможно будет нормально выставить баланс краска-вода, адекватно оценить (измерить) степень растискивания растровых точек, объективно оценить скорость плёнкообразования и высыхания, так как разные краски по разному взаимодействуют с увлажняющим раствором и баланс краска-вода может существенно отличаться для разных красок.

Когда мне нужно быстро оценить в какой-то типографии насколько правильно происходит взаимодействие увлажнения и краски, я просто смотрю на цвет увлажняющего раствора. Если всё более или менее нормально, то цвет увлажнения в баке различных оттенков розового цвета (это связано с неустойчивостью пигмента Magenta к спиртам и оттенок зависит от “старости” увлажнения). Если цвет иной, чем розовый, то точно есть проблема во взаимодействии увлажнения и краски. Я видел и зелёные растворы и оранжевые.

Последнее время мне часто встречаются в разных типографиях очень грязные увлажняющие растворы и вообще не ухоженные системы циркуляции увлажнения, включая баки. Мне это объясняют, вполне серьёзно, экономией – ведь, чтобы помыть систему увлажнения придётся слить и выбросить увлажняющий раствор! Это, по –моему, очень странно и сродни тому, что не нужно мыть тарелку после еды – ведь потом опять нужно будет её испачкать пищей и средство для мытья посуды будет израсходовано напрасно.

При такой “экономии” ситема циркуляции увлажнения зарастает кальцием и остатками бумаги и краски. Это приводит к поломкам насосов, уменьшению просветов в трубах и инъекторах, давление подачи увлажнения становится не равномерным, уровень в корыте скачет и температура увлажнения тоже может меняться периодически. То есть, на мой взгляд, такая экономия потом будет чревата увеличением расходов (например, замена насоса) и ухудшением стабильности и качества печати.

Так же необходимо периодически проверять температуру увлажняющего раствора, чтобы убедиться в исправности охлаждающего контура. Зачастую, печатники не могут понять, почему с утра у них подача воды, например, 25%, а к обеду уже 35% или больше. А, всё может объясняться уже еле работающей системой охлаждения увлажнения (холодильником для увлажнения)! С утра вода холоднее и смачивает лучше, поэтому и подача меньше, а к обеду холодильник уже не справляется и температура увлажнения растёт и пропорционально снижается способность более тёплого увлажнения нормально смачивать форму. А, что делают печатники? Правильно! Просто добавляют подачу воды. Ну, а потом пытаются как-то объяснить начальству, почему в начале тиража картинка более или менее насыщенная, а к концу тиража блёклая и серая. А, краску смыло! Эмульгирование (количесто воды в краске) настолько выросло, что в одном и том же объёме печатной красочной эмульсии краски стало просто меньше, а воды больше! Ну а вода прозрачная и, когда она впиталась или испарилась, то на листах осталось меньше краски.

- Климат в цехе типографиях в Казахстане остаётся, как правило, так и не решаемой проблемой. Хотя есть и приятные исключения. Попытаюсь ещё раз объяснить почему это так важно. Под климатом я подразумеваю два параметра: температура и влажность. По нормам температура в цехе типографии должна быть 20-23 градуса Цельсия, а влажность 55-65%. Влажность для выбора красок не особо важный параметр. Это скорее параметр супер важный для бумаг и картонов, для поддержания их в пригодном для нормальной печати виде. И низкая влажность губительна для бумаг и картонов – искажаются размеры листов, ухудшается совмещение, затрудняется вход листов в захваты форгрейфера, и так далее, и высокая влажность приводит к повышению волнистости кромок листов, ухудшению закрепления краски, увеличению сроков сушки, ухудшению стойкости на истирание поверхности оттисков.

Очень часто, к сожалению, я вижу в Казахстане летом картину, когда температура в цехе зашкаливает за все разумные пределы. Не редкость температура 36-38 градусов, а однажды в типографии в Алматы я попал в цех, где было 42 градуса. Вот температура для краски является очень важным параметром. У всех офсетных красок есть параметр, называемый тиксотропией. Тиксотропия – это свойство краски разжижаться при перемешивании или нагревании. Это важное свойство для печати. Дело в том, что печатаем мы не той консистенции краски , которую видим, открывая банку, а гораздо, гораздо более жидкой краской. Проходя через систему валиков, краска перемешивается и благодаря тиксотропии разжижается до определённого предела, и вот эту жидкую краску мы и наносим на лист бумаги или картона. Так вот, тиксотропия краски рассчитана на нормальную температуру 20-23 градуса. Если превышение температуры от нормы будет не большим, например, 25-27 градусов, то к особым проблемам это не приведёт, но 38 градусов или 42 градуса это никто и никогда из производителей красок не сможет предугадать! Краска при этих условиях становится настолько жидкой, что все её печатные свойства просто ломаются. А, во многом, печатные свойства красок определяются понятием реологии краски. Реология включает в себя синтез трёх свойств краски: вязкости, липкости и текучести. Соотношение этих понятий достаточно просто описывается несколькими словами – если краска вязкая, то она липкая и мало текучая. Или, наоборот, если краска не липкая, то она не вязкая, но с повышенной текучестью.

Так вот, если температура в цехе слишком высокая, то краска становится не липкой, не вязкой и слишком текучей. Печатники просто не смогут нанести такую краску на лист в достаточном количестве – она просто разбрызгивается. Кроме того, такая текучая краска более активно впитывается в материалы с макропорами (например, офсетная бумага) и изображение после высыхания выглядит ещё более блёкло и не ярко. В результате качество печати падает, разнотттеночность растёт и так далее. Некоторые владельцы типографий думают, что если они приобрели печатную машину с ситемой термостатирование некоторых (обычно это растиры и красочный дуктор) валов в секциях, то проблема с климатом решается сама собой. Я вас разочарую,- не решается. Вернее решается только частично. Я бы определил компенсацию отсутствия качественного микроклимата в цехе системой термостатирования на печатногй машине в 30-35%. Да, вряд ли, больше. Ведь в печатном процессе участвуют не только валики, через которые прокачивается охлаждённая вода, но и другие валики. Краска – это не металл, а масло, и при касании в течение доли секунды охлаждённого валика, так быстро не остывает. На самом деле здесь ещё нужно посмотреть, а не вредит ли термостатирование! Дело в том, что при вращении соседних валиков с краской, слой краски делится примерно пополам между этими валиками. И если на одном валике (на том, который охлаждается) слой краски холодный (то есть более вязкий и липкий), а на другом более тёплый (то есть, менее липкий и менее вязкий), то краска плохо перемешивается при вращении этих валиков в паре, и, соответственно, это может вызывать довольно значительное увеличение разнооттеночности. Об этом я хотел бы напомнить тем печатникам, которые любят летом понизить рекомендованную температуру в системе термостатирования валиков по максимуму, считая, что так хитро решают проблему высокой температуры в цехе. Нет, вы так ничего не решаете, а, скорее всего, и вредите печатному процессу. Кроме того, даже при непродолжительных остановках, валики с термостатированием быстро охлаждаются и в жаркой атмосфере могут притягивать к себе влагу и на них может появляться конденсат, который при запуске машины ничего хорошего не добавит в баланс краска-вода. Горячая бумага и картон, тоже искажают печатный процесс и не идут на пользу стабильности печати.

Зимой тоже проблем достаточно, при низкой температуре в цехе. Прежде всего растёт вязкость и липкость краски и, как правило, краска, которая в нормальных условиях прекрасно печатала, начинает выщипывать поверхностный слой бумаг, ложится не ровно и так далее.

А, холодная бумага снижает впитывание краски и воды из эмульсии, что приводит к плохому закреплению краски и долгой сушке.

Реология краски, как правило, указывается в расширенных характеристиках для технологов поставщиков и дилеров. Особенно важна текучесть, как наиболее универсальная характеристика. Измеряется текучесть разными способами, поэтому значения её могут быть довольно разными. Мне больше нравится простой способ параллельных пластин. Был у меня даже курьёзный случай, когда мы с технологом одной из испанских красочных компаний не могли понять друг друга именно в плане параметров текучести. Но, к чести испанца, когда я описал ему метод параллельных пластин, он через несолько дней выдал мне данные, которые были мне понятны и мы пришли к единому мнению. Весь мир ориентируется сейчас на работу на высокоскоростных печатных машинах (14 -18 тысяч листов в час). И краски для этих машин с высокой тиксотропией и несколько иными реологическими свойствами. Как ни странно, в Казахстане именно такие краски (жидкие, для высоких скоростей печати) преобладают на рынке в продаже, хотя типографий, которым под силу такие скорости единицы. Например, такие высокоскоростные краски обладают текучестью по методу параллельных пластин 36-39 миллиметров, а краски для средних скоростей 19-22 миллиметра. Разница почти в два раза! В миллиметрах указывается пятно краски определённого объёма, которое образуется при определённом давлении между гладкими пластинами. Чем больше пятно, тем выше текучесть краски и тем сильнее она разжижится при жаре. И вот таких красок у нас на рынке большинство. Когда мы вяснили это несоответствие, то стали завозить краску Maxxima, которая позволит летом, без кондиционирования, не походить офсетной краске больше на окрашенную воду при печати. Но, если зимой у вас в цехе холодно, то Maxxima будет выщипывать довольно сильно.

Всем вышеперечисленным, я хотел сказать, что в неподобающих условиях по климату, проводить сравнительные испытания красок не имеет смысла. Та краска, которая вам понравилась в условиях жары, зимой может доставить много хлопот. И наоборот, краска, которая зимой не вызывала проблем, летом станет такой жидкой, что вы не сможете ей нормально печатать.

- По поводу качества форм для офсетной печати можно говорить довольно долго, но я постараюсь кратко. Сразу следует сказать, что сейчас подавляющее большинство формных пластин изготавливаются по термальной технологии и около 95% из них имеют китайское происхождение. Не буду рассматривать все встречающиеся мне нарушения технологии при производстве термальных формных пластин, рассмотрю только те, что могут повлиять на процесс испытания красок. И под номером “1” я бы поставил разрешение пластин. Большинство формных пластин на нашем рынке имеют заявленное разрешение 200 lpi. Но в погоне за дешевизной типографии зачастую вообще не контролируют этот параметр, а потом удивляются, что растяжки (градиенты) при печати или не ровные, или обрываются грубо, без плавного перехода. Стандартная линеатура печати в наших типографиях 175 lpi и если вы используете формные пластины с максимальной линеатурой 180 lpi, то не факт, что эти заявленные 180 существуют в реальности, а не составляют 170 lpi. И ваши 175 сюда не помещаются и вам не удастся на таких пластинах воплотить задуманный сюжет и отпечатать, как хотел заказчик. Под номером “2” я бы поставил тиражестойкость. Почти всегда, когда я завожу эту тему о формах, мне в типографиях говорят, что для них это не актуально, так как у них мало или нет больших тиражей. И это ошибочное убеждение. Тиражестойкость нужна не только при больших тиражах, но и для сохранения на форме тонких растров. Растры 1-15% повреждаются и изнашиваются граздо быстрее, чем, например, 40-50% растр, который печатники достаточно хорошо контролируют и, которые хорошо различимы и хорошо идентифицируются. Именно тонкие растры 1-15% могут исчезнуть (стереться или выпасть) даже на не большом тираже (особенно, если бумага очень абразивная) и печатник этого может даже не заметить. А, именно растры в светах создают объём изображения. Поэтому, если есть возможность, то нужно применять формы с хорошей тиражестойкостью даже на не больших тиражах.

Связаны перечисленные параметры офсетных форм с испытаниями красок тем, что эти испытания, как правило, проводятся в два этапа: во-первых, так называемый баночный тест (то есть, сравниваются краски один к одному по одной банке одинаковых цветов на небольшом количестве бумаги, чтобы сравнить хроматические свойства красок, ростиск и баланс краска-вода, эмульгирование) , во-вторых, тиражный тест (когда новой краской, если она выиграла сравнение, печатается тираж не менее 12-15 тыс. листов), чтобы понять печатные свойства красок и их стабильность в разных температурных режимах (на холодной машине и на тёплой машине) при более длительной печати. Так вот при на тиражном тесте не соответствующая линеатура форм и их плохая тиражестойкость могут сильно исказить результаты теста.

Я уже не говорю, про то, что формы должны быть нормально проявлены. На недопроявленных формах, когда не открыт до конца гидрофильный слой на пробельных элементах, баланс краска-вода и эмульгирование будут не нормальными, что не позволит, нормально провести тесты.

.jpg)

Реальное фото из типографии. Обратите внимание на концентрические прерывистые полосы на пробельных элементах и растровых полях. На этом СтР проблема с фокусировкой лазера.

А, при перепроявленных формах, растровые точки будут повреждены и более малого размера, чем должны быть, что не позволит нормально измерить ростиск.

- Офсетные резины в наших типографиях вообще подбираются, чаще всего, только руководствуясь ценой. А, в действительности, при выборе резин требуется учитывать 11 параметров. Но, в данном случае я рассмотрю только те из них, которые могут негативно повлиять на тестирование краски при выборе.

- Шероховатость верхнеего слоя офсетной резины. Если вы печататете газеты, то вам действительно подойдут офсетные резины с шероховатостью 1,0-1,2 микрона. Они и есть самые дешёвые. Такая большая шероховатость позволяет бумаге минимально прилипать к резине, но качество газетной печати вы сами видели не однократно. Но, если вы частенько печатаете глянцевые журналы, где много рекламы и брендовых цветов в CMYK, то лучше приобретать резину с шероховатостью 0,6-0,9 микрон. При такой гладкости резины, влияние шероховатости будет минимально на форму края растровой точки. Растр будет с заведомо более гладкими краями (менее похож на ежа), чем при более шероховатой резине, что автоматически уменьшает растискивание при измерении спектроденситометром. А, это, например,будет важно при определении оптимальных плотностей той или иной краски имено для вашей типографии с применением коэффициента контастности Ширмера.

- Общая твёрдость резины. Опять же, если вам нужна высококачественная печать с максимальной контрастностью, то лучше выбирать резины с общей твёрдорстью побольше (общая твёрдость – это результирующая твёрдость уже готовой к употреблению резинового полотна, хотя некоторые слои в её составе могут быть значительно мягче или твёрже соседних слоёв) в диапазоне 76-78 градусов по Шору А. Ели же вы, в основном, печатаете на низкосортных бумагах и картонах, то лучше взять резину помягче (они обычно и обладают шероховатостью более 1-го микрона) – 67-75 градусов по Шору А. Более мягкие резины дадут заведомый прирост растискивания растра и снижение контастности печати, но зато, не особенно гладкие бумаги и картоны будут запечатываться более полно и равномерно, с меньшим количеством мелких непропечатываний растра и с более гладкими плашками.

Поэтому перед испытаниями краски нужно сразу определиться для какого преобладающего вида бумаг вы подбираете краску и, исходя из этого, определиться с твёрдостью резины.

- Толщина и состав декеля. Толщина декеля прописана в инструкциях всех печатных машин и достаточно знаний 1-го класса школы, чтобы посчитать состав и количество подкладочного калиброванного картона. И всё же, я периодически обнаруживаю нарушения толщины декеля в разных типографиях. Некоторые печатники почему-то думают, что они могут обхитрить технологию и, при небольших продавах на резине, подкладывают в декель дополнительный лист калиброванного картона и считают, что увеличившееся давление, задавливающее дефект на резине, решает все проблемы. Не решает! Во-первых, слишком толстый декель нарушает сам принцип офсетной печати, при котором декель должен быть вровень или на 0,05 мм ниже контрольных колец. Во-вторых, на секции, где завышен декель изменятся (уменьшатся) геометрические размеры изображения и совместить эту секцию с другими будет сложно –придётся тянуть формы. В-третьих, растискивание на этой секции увеличится и, когда вам нужно будет отпечатать нечто подобное, но к тому времени резина уже будет заменена и толщина декеля будет приведена в норму, то в тот же цвет , как при завышенном декеле, вы не попадёте никогда.

До сих пор я встречаю в типографиях под современной компрессионной резиной кирзу! Ещё раз хочу напомнить, что кирзу подкладывали в 20-м веке, когда использовали конвенциональную резину, у которой своей компрессионности не было. Кирза и выполняла роль компрессионного слоя. В 21-м веке я уже лет 20 не видел конвенциональных резин и, соответственно, не обнаруживал необходимость ставить под резину кирзу. Современные резины имеют компрессионный слой уже в своём составе (а, зачастую и не один компрессионный слой) и в дополнительном слое кирзы не нуждаются. Кирза под компрессионной резиной создаёт настолько мягкий декель, что попасть на выходе печати в оригинальные размеры, заданные в файле, невозможно, а контрастность при таком декеле на листовой печати будет на уровне газетных образцов. Сейчас мы все печатаем жёсткими и полу-жёсткими декелями и ничего тут придумывать не нужно.

Так вот если декель не правильной толщины или собран с нарушением состава подкладочных материалов, то любая краска при таких условиях будет печатать не в нормативных условиях и результат всегда будет неудовлетворительным и испытывать, выбирать другую краску не имеет смысла – нужно сначала устранить технологические нарушения.

- Натяжение офсетных полотен. Тема это порядком избитая, но так и не переставшая быть злободневной. Так и остаётся, что в большинстве типографий в Казахстане нет динамометрических ключей для однообразного натяжения полотен на многосекционных печатных офсетных машинах. Более того, зачастую я наблюдаю, что на одной печатной машине стоят офсетные полотна разных производителей или разных серий! Так у нас как-то не закрепляется в головах полиграфистов, что офсетное полотно важный участник печатного процесса. Если испытывать на многокрасочной печатной машине полную триаду CMYK и резины будут натянуты по разному, то при измерении растискивания растровых точек будут получены разномастные результаты, которые имеют отношение не только к свойствам красок, но и связаны с разницей давления от секции к секции. Например, если на секции с краской Cyan получены значения ростиска (на 40% поле) растра 14,7% - это идеально, точно по ГОСТ-у. И в это же время, например, на секции Magenta получен ростиск 19%. Не факт, что этот завышенный ростиск из-за повышенной способности к эмульгированию краски, а, возможно, это и есть реальный ростиск при некомпенсированной печати на этой машине и в этих условиях. А, на Cyan, просто напросто, перетянута резина и давления не хватает, чтобы показать реальный ростиск.

Резины должны натягиваться с помощью динамометрических ключей и однообразно!

- Во многих типографиях в Алматы и Нур-Султане я столкнулся с серьёзной проблемой – неправильная твёрдость накатных и увлажняющих резиновых валиков. Я знаю, что в инструкции по эксплуатации печатных машин, как правило, не указыватся твёрдость валиков. Подразумевается, что валики для замены будут заказываться у производителя печатной машины или у рекомендованного поставщика валиков. В условиях необходимости экономить, нашим типографиям приходится искать возможность обрезинивать валики подешевле. Это понятно. Но, наши отечественные компании, занимающиеся обрезиниванием валиков, не всегда ответственно относятся к своей работе. Типографии считают, что те, кто обрезинивают валики являются профессионалами и знают то, для каких печатных машин какая твёрдость валиков нужна. Но, оказывается так не всегда. Иногда, я встречаю в типографии, на первый взгляд, необъяснимо большую скорость вращения увлажняющих дукторов – вода просто должна литься с форм…но, нет, этого не происходит. Валики выглядят нормально, юстировка тоже приличная. Всё становится ясно, когда измеряешь твёрдость валиков (для этих целей существует прибор – твердомер)! Например, для большинства моделей машин Heidelberg стандартная твёрдость увлажняющих валиков 25 градусов по Шору А, а я встречаю и 35 градусов и, даже, 46 градусов было. Впечатление, что эти валики были изготовлены из резины для транспортёрных лент. Понятно же, чо при одной и той же ширине прижима валика, например, 4 мм, более твёрдый валик создаёт гораздо большее давление, чем более мягкий. Твёрдый валик не наносит увлажнение на форму, а скорее, выжимает с формы увлажнение. Поэтому, печатник, не понимая сути проблемы, когда видит, что форму затягивает краской, всё больше и больше форсирует скорость вращения увлажняющего дуктора, пытаясь не нанести воду на пробельные элементы формы, а, скороее, забросить туда увлажнение. Это же касается и слишком твёрдых накатных красочных валиков. Бывает валики становятся слишком твёрдыми просто от старости, когда печатная машина с одним комплектом валиков каким-то образом эксплуатируется 15-20 лет! У всего есть срок годности, в том числе, и у резиновых валиков.

Иногда типографии ради экономии сами “убивают”нормальные резиновые валики. Это просто какое-то поветрие! Во многих типографиях месяцами не смывают краску с валиков – экономят!!! Ну, я могу понять, когда идёт большой тираж, а работа односменная. То есть, вечером печатник выключает машину, а утром продолжает тираж. “Ночные” краски для этого и созданы. Но, когда, после окончания тиража, машина стоит под краской несколько дней, а то и недель – это уничтожение валиков. На валиках, кроме краски ещё и много всякой грязи (волокна от бумаги, пыль и так далее) и, как и необходимо умываться человеку, валики тоже нужно мыть.

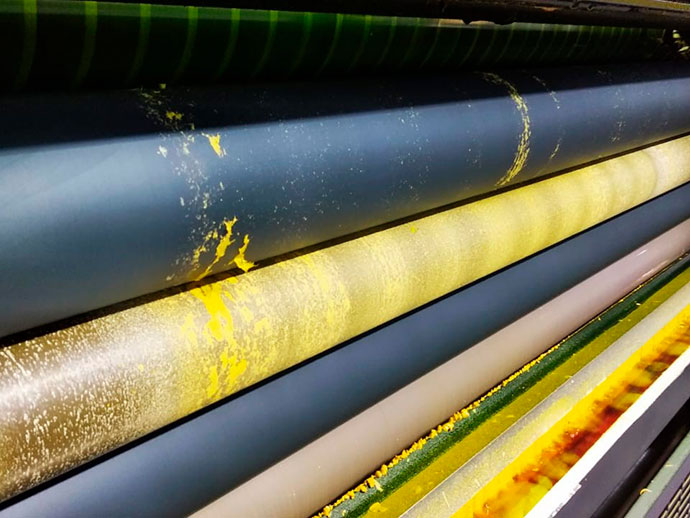

.jpg)

Реальное фото из типографии, иллюстрирующее, что может находиться на валиках.

Это после одной автоматической смывки.

А, это состояние после 3-х атоматических смывок.

Кроме того в любой листовой краске есть сиккатив, а у валиков поры. И, когда краска с сиккативом, бумажные волокна и иная грязь, утрамбовываются в поры и долго не удаляются, то в порах затвердевает такой “асфальт”, что потом его извлечь оттуда будет невозможно даже самыми лучшими пастами для глубокой очистки. Валики становятся твёрдыми (а, об этом я уже рассказал), а их поверхность глянцевой. Всё. Стабильной и малоразнооттеночной печати не будет. И, даже, массированное применение антиглейзеров и паст глубокой очистки, ситуацию может не исправить. Можно посчитать, сколько было сэкономлено краски таким странным способом и сколько придётся потратить на обрезинивание или замену всех валиков. Думаю, что экономия эта станет скорее разорением.

Другая крайность - это, когда валики изнашиваются без замены до такой степени, что уже не хватает диапазона регулировки, чтобы их нормально прижать. Если у вас именно такая ситуация, то обратите внимания какая полосатая у вас печать (полосы параллельные клапану). Диапазон рекулировок задаётся не только из-за механических ограничений при проектировании печатной машины. Важно то, что именно в этом диапазоне расчётные угловые скорости при вращении валиков позволяют им взаимодействовать, не тормозя и не разгоняя соседние валики. Когда, резиновый валик чрезмерно изношен он начинает приостанавливаться, не успевая вращаться с теми же скоростями, как, например, не изнашиваемые растиры из рильсана. Так на валике образуются полосы –участки с более тонким слоем краски, которые передаются дальше и так на изображении появляются полосы. При дальнейшей эксплуатации таких изношенных валиков, они уже становятся не круглыми, а, скорее, многогранниками с соответствующей особенностью вращения. Особенно критичен износ для увлажняющих дукторов (или как некоторые предпочитают их называть – для погружных валов), если они не из керамики, как на некоторых современных моделях MAN Roland. Как печатник исправляет любой дефект офсетной резины или резинового валика? Да. Просто увеличивает прижим. Если в некоторых случаях на это и можно закрыть глаза, если вред мало заметен, то с увлажняющими дукторами это чревато. Каждые несколько градусов чрезмерного прижима означают, что, если в новом виде подача воды с этим дуктором на секции была, например, 25%, то по мере износа этого дуктора и усиления прижима, придётся постоянно повышать скорость вращения дуктора (я видел 6-ти красочную печатную машину, на которой совершенно средний по заполнению сюжет печатается с подачей 80-85%!!!). А, это как я уже объяснял, прямой путь к усилению разнооттеночности и не стабильности печати.

И последннее по этой теме. Не редкость, когда на свежей печатной машине, с нормальным ещё состоянием валиков, печать выглядит просто убого. И проблема в том, что печатник просто не умеет регулировать правильно валики. Тут советы бесполезны. Вопрос только к владельцам и директорам типографий – устраивает ли их это? Можно как-то обучение организовать, что ли, или поискать специалиста получше. Но, если и так устраивает, то и ладно.

Продолжение следует

Технолог компании ВИП Системы Фанайлов В.Н.